0555-6768298

0555-6768298

0555-6768298

0555-6768298

Se você tiver dúvidas ou sugestões, deixe-nos uma mensagem, responderemos o mais breve possível!

Contate-Nos

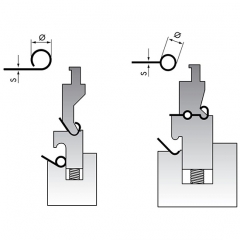

Vantagens Produção em dois ou três tempos Redução de marcas através de dispositivo de retenção com mola Componentes ativos são reforçados Alta repetibilidade através de backgauge integrado Teste funcional e ajuste através de dobras de teste - com suas folhas de amostra Adequado para Espessura do material até 4,0 mm mínimo dentro de Ø: 2,5 mm x espessura do material para aço e alumínio 3,0 mm x espessura do material para aço inoxidável

Pressione o freio rolla-v sem arranhões, é melhor colocar o filme na superfície da peça quando você dobrar. e recomendaremos o tamanho da matriz roll-v adequado para você de acordo com a placa que você dobra.

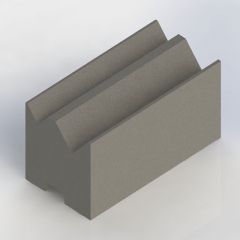

Matrizes ajustáveis estilo calço As matrizes inferiores ajustáveis podem ser consideradas uma das adições mais versáteis a uma prensa dobradeira. Com este tipo de ferramenta, as aberturas podem ser dispostas de 6,35mm a 381mm. Os espaçadores são fornecidos para produzir a abertura necessária. Os espaçadores com fenda permitem uma fácil remoção para alterar a abertura da matriz. Quando não estão em uso, os espaçadores são posicionados nas laterais do bloco da matriz. Essas matrizes podem ser fornecidas em comprimentos sólidos ou seccionadas para facilitar o manuseio.

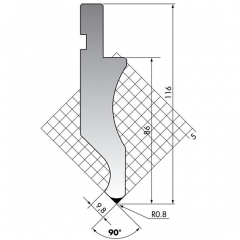

O tamanho da lâmina reta: 835*146*26mm, 90 graus. o material é 42CrMo4, a dureza é HRC47+/-3

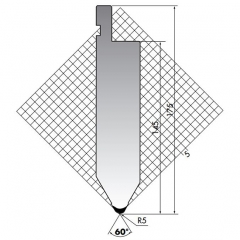

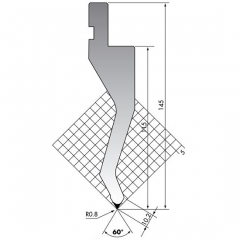

O tamanho da lâmina reta: 835*175*40mm,60 graus. o material é 42CrMo4, a dureza é HRC47+/-3

O tamanho da lâmina reta: 835*146*26mm, 90 graus. o material é 42CrMo4, a dureza é HRC47+/-3

O tamanho da lâmina reta: 835*145*32mm,60 graus. o material é 42CrMo4, a dureza é HRC47+/-3

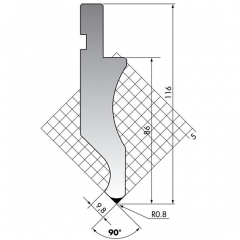

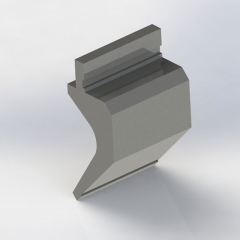

O tamanho do soco gooseneck: 835*197*92mm,88 graus. o material é 42CrMo4, a dureza é HRC47+/-3. e altura 197mm, largura 92mm. pode ser feito de acordo com o pedido do cliente.

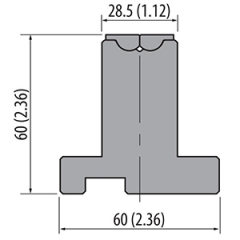

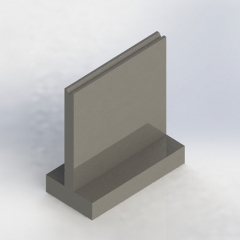

O tamanho da matriz da TV: 835*120*60mm, V12,30 graus. o material é 42CrMo4, a dureza é HRC52-58. e V6,V8,V10,V16,V20,V25 podem ser feitos de acordo com a solicitação do cliente.

As matrizes 2V autocentrantes, o tamanho é 835*46*50mm,88 graus, o peso é 17kg. e podemos fazer V5-V9,V8-V12,V12-V20,V16-V25 e outras aberturas em V de acordo com a espessura da dobra.

Se você fosse entrar no departamento de freios de prensagem de um fabricante há 20 anos, veria uma imagem muito diferente. Se uma máquina produzia uma variedade de novos trabalhos de baixa quantidade durante um turno, passava a maior parte do tempo sendo configurada e relativamente pouco tempo, na verdade, dobrando boas peças.

As configurações da máquina também pareciam diferentes há 20 anos. A dobra do palco, com vários conjuntos de punção e matriz dispostos de modo que um operador pudesse (idealmente) concluir uma peça complexa em uma configuração, permaneceu uma raridade em muitas oficinas de trabalho. Essas configurações exigiam tempo, o que exigia lotes maiores. Uma pessoa talentosa também precisava visualizar a sequência. Muitas vezes, fazia mais sentido dividir a operação de formação em várias configurações mais simples.

A flexão de palco não era inédita, mas não era tão comum como é hoje - e isso se deve em grande parte ao software. A programação e a simulação de dobras offline lideraram a evolução, mas o software não é a única peça do quebra-cabeça. Se ele se encaixa corretamente com as outras peças - boa comunicação, ferramentas, material, flexão adaptativa e automação de troca de ferramentas - o resultado é uma operação de flexão que passa quase o tempo todo formando boas peças e, finalmente, ganhando dinheiro.

Enganosamente Simples

Alguém não familiarizado com o freio de prensa pode olhar para uma configuração de dobra de estágio e se perguntar o que o torna tão complicado. Mas mesmo uma configuração relativamente simples de duas estações, com dois conjuntos de punção um ao lado do outro, é muito mais complicada do que parece, mesmo que esteja dobrando uma caixa comum.

Para cada conjunto de ferramentas de punção, o operador precisa considerar a altura da caixa interna ou a altura do flange e garantir que a altura do punção, a largura do aríete e a luz do dia (o espaço entre a ponta do punção e a superfície da matriz quando aberta) possa acomodá-la. Mas quando você introduz uma segunda estação - necessária ao formar caixas com comprimentos e larguras diferentes - é necessário considerar o comprimento do flange não formado para garantir que ele não tenha chance de colidir com a estação de ferramentas adjacente.

A maioria dos operadores de flexão com experiência razoável poderia descobrir isso mentalmente. Mas e as peças com vários flanges em diferentes direções e ângulos diferentes? E se você tiver uma série de curvas positivas e negativas? Tudo isso cria uma complexidade séria.

Outro aspecto enganosamente simples da dobra envolve alturas fechadas. Da mesma forma, digamos que você tenha duas estações de ferramentas, uma com uma matriz V estreita e outra com uma matriz V muito mais ampla; ambos estão dobrando o mesmo material em um ângulo de 90 graus, mas a matriz V mais larga produz um raio maior. Mas, para produzir esse raio maior, o punção deve descer mais para o espaço da matriz - o que faria com que o conjunto de ferramentas com a matriz V estreita colidisse.

As ferramentas podem ser feitas com uma altura de fechamento comum ou podem ser ajustadas para combinar. Independentemente disso, o software de simulação pode revelar essas complicações antes que o trabalho atinja o freio da prensa.

O operador e a sequência de curvatura

Se um operador recebe um trabalho de dobra complexo que envolve várias dobras em várias direções, é provável que a peça possa ser dobrada apenas de uma maneira ou, no máximo, de várias maneiras. À medida que as geometrias das peças se tornam mais simples, geralmente o número de opções de sequência de dobra aumenta - ou seja, existem várias maneiras de dobrar uma peça.

O software de hoje geralmente escolhe a sequência de dobras ideal para a máquina, ferramentas e aplicativos. Dito isto, aqueles que programam nunca devem "jogar o trabalho por cima do muro" para aqueles que montam a máquina e dobram. Dobrar é um esforço colaborativo. O software moderno incorpora as geometrias e características da ferramenta e da máquina (como movimentos mínimos e máximos do eixo) que serão usadas no freio durante a dobra. Mas o operador continua sendo aquele que trocará as ferramentas e manipularia as peças entre as curvas.

As preferências são muitas e movimentos desajeitados entre dobras e estações de ferramentas podem dificultar o trabalho do operador. Digamos que uma peça precise virar na direção Z, um feito impossível se socos e matrizes estiverem no caminho. Portanto, o operador precisa deslizar a peça para o lado, puxá-la para fora do envelope de trabalho, virar a peça e reorientá-la corretamente contra a balança traseira. É factível, mas certamente não é eficiente ou ergonômico, e há uma boa chance de o operador marcar a peça. Peças cosméticas críticas podem precisar ser retrabalhadas ou mesmo descartadas. Tudo isso poderia ter sido evitado com uma rápida conversa entre o programador e o operador.

Novamente, os pacotes de simulação ficaram mais inteligentes ao longo dos anos, portanto, não é comum o desenvolvimento de uma sequência de dobras cheia de movimentos desajeitados. O software agora geralmente encontra a melhor maneira de um operador dobrar uma peça de trabalho. Independentemente, a comunicação saudável entre o programador e o operador continua sendo a maneira mais eficaz de tirar o máximo proveito de uma operação de dobra.

A tecnologia de backgauge também desempenhou um papel aqui, e o movimento de backgauge agora é simulado junto com as ferramentas. Anos atrás, as contra-réguas eram superfícies planas e moviam-se em um número limitado de eixos. Hoje, os backgauges multiaxis movem os dedos independentemente em várias direções. O moderno software de simulação offline fornece não apenas opções de aferição, mas também pode observar a dobra antes da dobra, durante a dobra, simular o springback e avisar sobre possíveis colisões.

Os próprios dedos da contra-escala fornecem aos operadores vários pontos de contato, e os bolsos usinados nesses dedos suportam a peça de trabalho. O formato do dedo do backgauge, incluindo dedos personalizados projetados para trabalhos específicos, pode ser importado para o software de simulação, permitindo que os programadores detectem problemas de colisão ou interferência antes que os dedos sejam feitos e o trabalho comece.

Aqui, novamente, a comunicação continua sendo importante, por mais abrangente que seja a simulação virtual. Afinal, são os operadores que deslizam as peças contra esses contra-medidores todos os dias.

Otimizando configurações

Considere uma peça com um flange para baixo flanqueado por dois flanges para cima. Os dois flanges para cima têm comprimentos de dobra curtos, o flange para baixo tem um comprimento de dobra longo - mas todos os três estão na mesma linha de dobra. As versões anteriores do software offline costumavam criar três estações, uma para o flange esquerdo, outra para a direita e uma final para a curva mais longa no meio.

Isso pode funcionar, mas a instalação também ocupa três estações de curvatura ao longo do comprimento da cama. De um modo geral, quanto mais formações puderem ser realizadas em menos estações, mais flexível e eficiente será a sequência de formação.

Nesse caso, uma estação pode formar esses dois flanges para cima que compartilham a mesma linha de dobra. Consistiria em um único punção e duas matrizes segmentadas, com espaço suficiente entre elas para permitir folga para o flange do meio. A segunda estação formaria o flange central. O que antes era formado em três estações agora pode ser formado em duas, deixando mais espaço na base da máquina para que outras estações processem outras dobras na peça. Quanto maior a variedade de dobras que uma configuração pode formar, mais eficiente o operador de dobra pode ser.

Este é apenas um exemplo simples e, mesmo antes de a simulação de dobra estar disponível, otimizar essa configuração faseada não estaria fora do alcance de operadores experientes. Hoje, no entanto, a simulação de software otimiza várias estações de dobragem a um grau que seria impossível para operadores veteranos se desenvolverem rapidamente.

Tornando Resultados Repetíveis

Hoje, programadores e operadores podem visualizar uma simulação de dobras e ter certeza de que a simulação reflete a realidade e que a primeira parte será uma boa parte. Dito isto, várias outras peças do quebra-cabeça também precisam ser encaixadas.

O primeiro envolve material. Material com espessura nominal de 3 mm pode variar; às vezes pode ser de 3,3 mm, outras vezes (e mais comumente) pode ser mais fino, tão fino quanto 2,7 mm. A simulação para flexão incorpora janelas de tolerância à flexão convencionais devido à variação de espessura.

Dito isto, quanto mais apertadas as tolerâncias à flexão, melhor será o material. Atualmente, as operações de dobra de precisão geralmente optam por materiais mais caros, com muito menos espessura e variação de tração. Dito isto, é impossível eliminar todas as variações. De fato, trabalhar para controlar todas as variáveis na dobra pode afetar negativamente o corte a montante, especialmente quando se trata de rendimento do material. O material pode dobrar de maneira diferente, dependendo da direção do grão. A mudança na tonelagem é bastante pequena, mas uma nova direção do grão pode alterar o raio interno, estimulando a necessidade de alterar a penetração do punção no molde.

Para gerenciar essas características variáveis de dobra, os programadores geralmente escolhem a função "restrição de granulação" no software de agrupamento. Infelizmente, essas restrições de grãos podem diminuir o rendimento do material. Se os programadores de laser ou punção tiverem a liberdade de colocar peças em qualquer lugar de uma folha, eles poderão aumentar o rendimento do material. No entanto, isso pode causar estragos em certas aplicações de dobra de precisão, mesmo com a simulação de dobra mais avançada. O operador pode seguir a simulação exatamente, mas, graças às inconsistências na direção da granulação, ainda acaba com uma peça defeituosa.

Digite outra peça do quebra-cabeça: flexão adaptável. A medição do ângulo em tempo real no freio da prensa permite que a máquina se ajuste mesmo diante das inconsistências comuns, incluindo espessura excessiva do material, dureza e variação da direção do grão. A dobra adaptável também possibilita o uso de material mais barato, porque o sistema pode compensar irregularidades do material.

Eliminando variação no processo

A inconsistência na flexão pode ocorrer devido à espessura do material e à variação de tração, mas também pode ocorrer quando o material se move de maneira inesperada durante o próprio ciclo de flexão. Isso pode ser especialmente prevalente em geometrias de peças assimétricas e material de alta resistência e em uma matriz que é usada no ombro da matriz ao longo do tempo. O material se move inconsistentemente sobre o ombro da matriz, puxando a dobra para um lado ou para o outro e, portanto, produzindo uma peça defeituosa.

As matrizes com raios especiais usinados no ressalto da matriz podem ajudar a tornar a dobra mais consistente, reduzindo a tensão de contato e permitindo que o material se dobre suavemente no espaço da matriz. Especificamente, o raio do ombro da matriz não é constante, mas gradualmente se torna maior à medida que transita para o espaço da matriz. O design reduz o atrito e, portanto, a chance desse material desafiador "empurrar" no espaço da matriz durante o ciclo de formação.

Preparando o cenário para a automação de troca de ferramentas

Nos últimos 20 anos, a programação offline eliminou a necessidade de programação na máquina e a simulação associada fez arranjos de ferramentas que antes eram consideradas extraordinariamente complicadas, mas não tão complicadas. A simulação incorpora projeto e movimento de backgauge e otimiza as configurações executadas em etapas, para que um operador possa usar menos estações para formar mais dobras.

A flexão adaptativa reduziu a necessidade de implementar restrições de grãos no corte ou perfuração a laser para obter uma formação consistente. Em algumas aplicações, a flexão adaptativa tem restrições de grãos limitadas para atender aos requisitos cosméticos de uma peça (um painel de aço inoxidável em equipamentos de cozinha ou restaurante, por exemplo).

Por fim, o design das ferramentas ajudou a tornar a formação mais consistente, mesmo para materiais difíceis de formar. E a qualidade de muitos materiais melhorou nos últimos 20 anos. Se uma oficina se depara com trabalhos de moldagem de precisão, agora possui opções de materiais que oferecem menor variação de espessura e dureza e, portanto, dobras mais consistentes.

Agora que a dobra se tornou tão consistente, uma operação de conformação finalmente pode atender às demandas da produção com alto mix de produtos de uma maneira verdadeiramente eficiente. Mas uma inconsistência final permanece: a ferramenta muda a si mesma.

As ferramentas podem ser extraviadas, derrubadas ou danificadas. Dependendo da tecnologia de suporte da ferramenta, a posição do punção e da matriz pode estar levemente desalinhada, não encaixada corretamente e até instalada para trás. Além disso, como a simulação agora pode desenvolver até mesmo as configurações de estágio mais complexas rapidamente, um operador pode ver uma ampla variedade de configurações no cronograma do dia, desde as mais simples que usam uma ou duas estações até as mais complexas que abrangem uma parte significativa a cama do freio da prensa.

Esse desafio preparou o terreno para talvez o avanço mais significativo nos últimos 20 anos: o freio automático da prensa de troca de ferramentas. Ao pressionar um botão, as ferramentas mudam automaticamente e são colocadas exatamente no lugar certo, duplicando exatamente o que aparece na simulação. À medida que as ferramentas mudam, o operador prepara o material para o próximo trabalho - que hoje em dia pode ter muito tamanho de 12, cinco ou até apenas uma peça.

Obviamente, automatizar a troca de ferramentas não faria sentido se os operadores precisassem gastar muito tempo testando peças, ou se as estações de ferramentas não fossem otimizadas, ou se a operação não fosse responsável por alterar a propriedade do material e a direção dos grãos variáveis.

Hoje, as operações de dobra são muito diferentes do que eram há 20 anos e, sem dúvida, haverá mais inovação que tornará a dobra ainda mais eficiente do que é hoje. Porém, com peças de quebra-cabeça suficientes, uma operação de dobragem hoje pode se tornar uma das operações mais flexíveis no chão de fábrica da fab.

conectados

conectados 0555-6768298

0555-6768298 0555-6769126

0555-6769126 sales2@cngolin.cn

sales2@cngolin.cn +86 18251802252

+86 18251802252